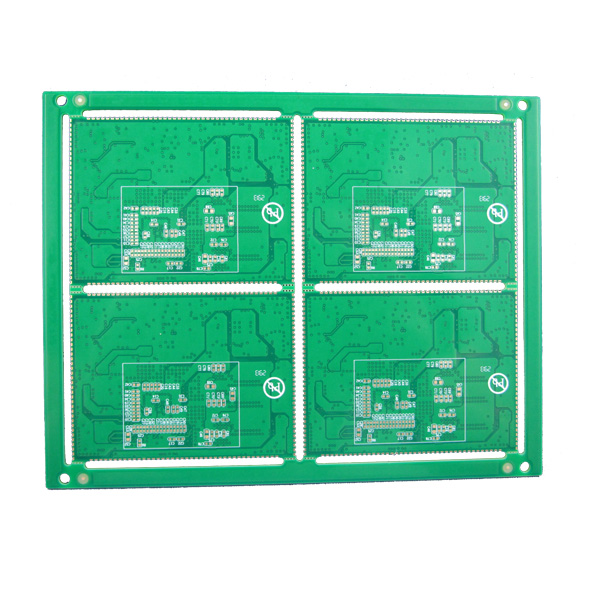

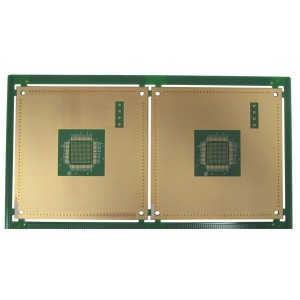

8-warstwowa płytka PCB HDI dla branży zabezpieczeń

Szczegóły Produktu

| Warstwy | 8 warstw |

| Grubość płyty | 1,0 MM |

| Materiał | Shengyi S1000-2 FR-4 (TG ≥170 ℃) FR-4 |

| Grubość miedzi | 1 uncja (35 um) |

| Wykończenie powierzchni | (ENIG) Immersion gold |

| Min Otwór (mm) | Wiertarka laserowa 0,10 mm |

| Minimalna szerokość linii (mm) | 0,10 mm (4 miliony) |

| Min. Odstęp między wierszami (mm) | 0,10 mm (4 miliony) |

| Maska lutownicza | Zielony |

| Kolor legendy | Biały |

| Impedancja | Pojedyncza impedancja i impedancja różnicowa |

| Uszczelka | Torba antystatyczna |

| Test elektroniczny | Latająca sonda lub urządzenie |

| Standard akceptacji | IPC-A-600H klasa 2 |

| Podanie | Bezpieczeństwo |

1. Wstęp

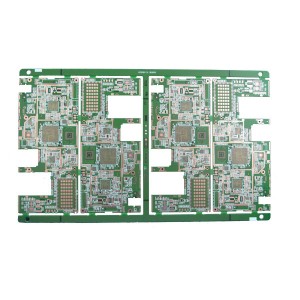

HDI to skrót od High Density Interconnector. Płytka drukowana, która ma wyższą gęstość okablowania na jednostkę powierzchni w przeciwieństwie do konwencjonalnej płytki, nazywana jest HDI PCB. Płytki PCB HDI mają drobniejsze przestrzenie i linie, mniejsze przelotki i pady przechwytywania oraz większą gęstość padów połączeniowych. Jest pomocny w poprawie parametrów elektrycznych oraz zmniejszeniu wagi i rozmiarów sprzętu. HDI PCB jest lepszą opcją dla płyt o dużej liczbie warstw i kosztownych płyt laminowanych.

Kluczowe zalety HDI

Wraz ze zmieniającymi się wymaganiami konsumentów zmienia się technologia. Korzystając z technologii HDI, projektanci mają teraz możliwość umieszczenia większej liczby komponentów po obu stronach surowej płytki PCB. Wiele procesów poprzez, w tym przez technologię pad i blind via, pozwala projektantom na umieszczenie mniejszych komponentów jeszcze bliżej siebie. Zmniejszony rozmiar i skok komponentów pozwalają na większą liczbę wejść / wyjść w mniejszych geometriach. Oznacza to szybszą transmisję sygnałów i znaczną redukcję strat sygnału i opóźnień przejścia.

Technologie w PCB HDI

- Blind Via: Stykanie się warstwy zewnętrznej kończącej się na warstwie wewnętrznej

- Zakopana przez: Otwór przelotowy w warstwach rdzeniowych

- Microvia: Blind Via (również przez kol.) O średnicy ≤ 0,15 mm

- SBU (Sequential Build-Up): Sekwencyjne tworzenie warstw z co najmniej dwoma operacjami prasowania na wielowarstwowych PCB

- SSBU (Semi Sequential Build-Up): Prasowanie testowalnych podkonstrukcji w technologii SBU

Via in Pad

Inspiracja technologiami montażu powierzchniowego z późnych lat 80-tych przesunęła granice BGA, COB i CSP do mniejszych cali kwadratowych powierzchni. Proces via in pad pozwala na umieszczenie przelotek na powierzchni płaskich powierzchni. Przepust jest pokryty i wypełniony przewodzącą lub nieprzewodzącą żywicą epoksydową, a następnie zabezpieczony i powlekany, dzięki czemu jest praktycznie niewidoczny.

Brzmi prosto, ale do ukończenia tego wyjątkowego procesu jest średnio osiem dodatkowych kroków. Specjalistyczny sprzęt i wyszkoleni technicy ściśle śledzą proces, aby uzyskać idealne ukrycie.

Przez typy wypełnień

Istnieje wiele różnych rodzajów materiałów wypełniających: nieprzewodzący epoksyd, przewodzący epoksyd, wypełniony miedzią, wypełniony srebrem i elektrochemiczny. Wszystko to powoduje, że przelotka jest zakopana w płaskiej ziemi, która będzie całkowicie lutowana jak normalna ziemia. Otwory przelotowe i mikro-przelotki są wiercone, zaślepiane lub zakopywane, wypełniane, a następnie powlekane i ukrywane pod ziemią SMT. Przetwarzanie tego typu przelotek wymaga specjalnego sprzętu i jest czasochłonne. Wielokrotne cykle wiercenia i wiercenie na głębokość kontrolowane wydłużają czas procesu.

Technologia wiercenia laserowego

Wiercenie najmniejszych mikro-przelotek pozwala na zastosowanie większej ilości technologii na powierzchni deski. Używając wiązki światła o średnicy 20 mikronów (1 mil), ta wiązka o dużym wpływie może przeciąć metal i szkło, tworząc maleńki przelotowy otwór. Istnieją nowe produkty, takie jak jednolite materiały szklane, które są laminatem o niskiej stratności i niskiej stałej dielektrycznej. Materiały te mają wyższą odporność na ciepło, co umożliwia montaż bezołowiowy i pozwala na zastosowanie mniejszych otworów.

Laminowanie i materiały do płyt HDI

Zaawansowana technologia wielowarstwowa pozwala projektantom na sekwencyjne dodawanie kolejnych par warstw w celu utworzenia wielowarstwowej płytki drukowanej. Zastosowanie wiertła laserowego do wykonywania otworów w warstwach wewnętrznych pozwala na powlekanie, obrazowanie i wytrawianie przed prasowaniem. Ten dodany proces jest znany jako narastanie sekwencyjne. W produkcji SBU wykorzystuje się pełne, wypełnione przelotki, które pozwalają na lepsze zarządzanie ciepłem, mocniejsze połączenia i zwiększają niezawodność płyty.

Miedź pokryta żywicą została opracowana specjalnie w celu wspomagania złej jakości otworów, dłuższych czasów wiercenia i umożliwienia cieńszych PCB. RCC ma ultra-niskoprofilową i ultracienką folię miedzianą, która jest zakotwiczona za pomocą maleńkich guzków na powierzchni. Materiał ten jest poddawany obróbce chemicznej i zagruntowany w celu uzyskania najcieńszej i najdelikatniejszej technologii linii i odstępów.

W przypadku nakładania suchej masy na laminat nadal stosuje się metodę podgrzewanego walca do nakładania masek na materiał rdzenia. W tym starszym procesie technologicznym zaleca się teraz wstępne podgrzanie materiału do żądanej temperatury przed procesem laminowania płytek drukowanych HDI. Wstępne podgrzanie materiału pozwala na lepsze i równomierne nakładanie suchej masy na powierzchnię laminatu, odciągając mniej ciepła od gorących rolek i pozwalając na stałą, stabilną temperaturę wyjściową laminowanego produktu. Stała temperatura wejścia i wyjścia prowadzi do mniejszego uwięzienia powietrza pod folią; ma to kluczowe znaczenie dla reprodukcji cienkich linii i odstępów.